plc چیست؟

ممکن است برای شما هم این سوال پیش آمده باشد که پی ال سی چیست؟ ساده ترین نوع مینی پی ال سی لوگو میباشد که در این مقاله از نمایندگی زیمنس با آن آشنا خواهیم شد.

PLC یا کنترلر منطقی برنامهپذیر یک کامپیوتر صنعتی مقاوم و تخصصی است که برای کنترل خودکار ماشینآلات و فرآیندهای صنعتی طراحی شده است. این دستگاه میتواند ورودیهای مختلف (مثل سنسورها، کلیدها و سیگنالهای دیجیتال یا آنالوگ) را دریافت کند، طبق برنامهای که توسط کاربر نوشته شده (معمولاً به زبانهای برنامهنویسی صنعتی مانند Ladder Diagram یا Structured Text)، آنها را پردازش کند و دستورات کنترلی لازم را به تجهیزات خروجی (مثل موتورها، شیرهای برقی یا چراغها) ارسال نماید.

PLCها به دلیل مقاومت بالا در برابر شرایط سخت محیطی (مانند گرما، رطوبت، گردوغبار و نویز الکتریکی)، قابلیت اطمینان بسیار بالا و انعطاف در تغییر برنامهها، به یکی از اجزای کلیدی در خطوط تولید، اتوماسیون کارخانهها، صنایع نفت و گاز، حملونقل و بسیاری حوزههای دیگر تبدیل شدهاند.

plc مخفف چیست؟

پی ال سی “PLC” مخفف 3 کلمه Programmable Logic Controller میباشد یعنی کنترلکننده منطقی برنامهپذیر.سالها پیش، وقتی صنعت خودروسازی به دنبال راهی برای جایگزینی سیستمهای کنترل رلهای پیچیده بود، هیچ کس تصور نمیکرد که یک اختراع ساده، کل دنیای اتوماسیون صنعتی را متحول کند. امروز آن اختراع با نام PLC یا Programmable Logic Controller شناخته میشود؛ یک کنترلکننده منطقی برنامهپذیر که نقش قلب تپنده سیستمهای اتوماسیون صنعتی را ایفا میکند. اما PLC دقیقاً چیست و چرا اینقدر مهم است؟ بیایید قدم به قدم با آن آشنا شویم.

معنی plc چیست؟

پس از آنکه با مخفف کلمه plc آشنا شدید، حال زمان آن رسیده است که با معنی آن نیز آشنا شوید؛ PLC به معنای کنترل کننده های منطقی قابل برنامه ريزی هستند.

PLC یک نوع کامپیوتر صنعتی مقاوم است که برای کارکرد در شرایط سخت محیطی طراحی شده است: گرما، رطوبت، گرد و خاک، و نویزهای الکترومغناطیسی. این دستگاه میتواند ورودیهای مختلف از جمله سنسورها، کلیدها و سیگنالهای دیجیتال یا آنالوگ را دریافت کند، پردازش نماید و دستورات لازم را به تجهیزات خروجی مانند موتورها، شیرهای برقی یا چراغها ارسال کند.

به زبان ساده، PLC مغز متفکر خطوط تولید و فرآیندهای صنعتی است. بدون آن، بسیاری از عملیات پیچیدهای که امروز به صورت خودکار انجام میشوند، نیازمند نیرو و زمان انسانی زیادی بودند.

به دنبال حافظه، عملکرد و کاراییهای بیشتر در اتوماسیون صنعتی هستید؟ سری به پی ال سی 1200 زیمنس بنزنید تا از قابلت های آن استفاده کنید.

چنانچه قصد دارید قیمت پی ال سی زیمنس را مشاهده کنید، کلیک کنید. و یا میتوانید با نمایندگی زیمنس تماس گرفته و مشاوره رایگان دریافت کنید.

تاریخچه PLC چیست؟

تاریخچه PLC به دهه ۱۹۶۰ میلادی برمیگردد، زمانی که صنایع خودروسازی، بهخصوص شرکت جنرال موتورز (GM)، به دنبال راهی برای جایگزینی سیستمهای رلهای پیچیده با روشی سادهتر، سریعتر و قابلبرنامهریزی بودند. سیستمهای رلهای آن زمان، بهدلیل سیمکشیهای زیاد و سختی در تغییرات، هزینهبر و وقتگیر شده بودند.

در سال ۱۹۶۸، بخش تجهیزات اتومبیل جنرال موتورز پروژهای برای توسعه یک کنترلر جدید تعریف کرد. نتیجه این پروژه، توسعه اولین PLC توسط شرکت Bedford Associates به رهبری مهندس Dick Morley بود. اولین PLC که تولید شد، با نام Modicon 084 معرفی شد (Modicon مخفف “MOdular DIgital CONtroller” بود). این اختراع انقلابی باعث شد تا صنایع مختلف بتوانند با برنامهنویسی ساده، خطوط تولید خود را کنترل و تغییر دهند بدون اینکه نیاز به تغییرات سختافزاری عمده داشته باشند. از آن زمان، PLCها به سرعت رشد کردند و امروزه بخش جدانشدنی اتوماسیون صنعتی شدهاند.

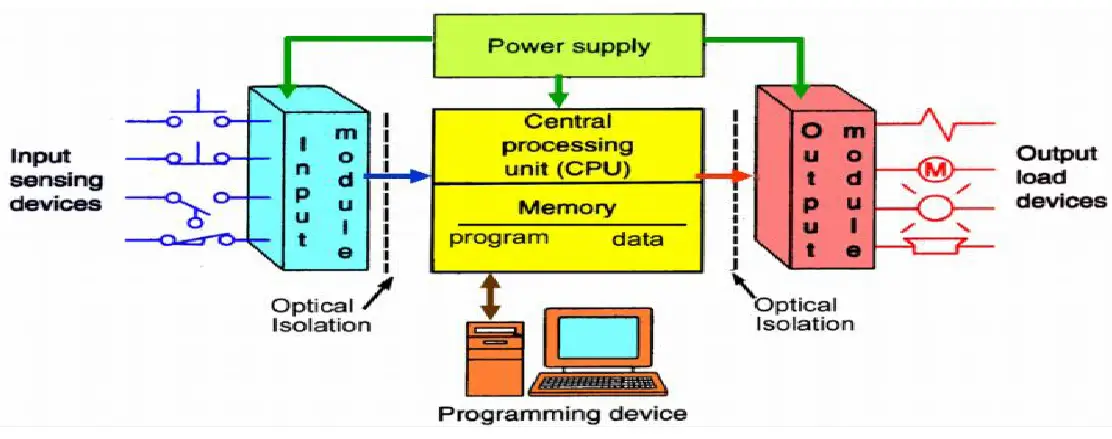

ساختار اصلی PLC چیست؟

یک PLC به طور کلی از ۵ بخش اصلی تشکیل شده است:

- واحد منبع تغذیه (Power Supply)

وظیفه: برق موردنیاز مدار داخلی PLC را تامین میکند. معمولاً ولتاژ ورودی ۲۲۰ ولت AC یا ۲۴ ولت DC را به ولتاژهای پایینتر و ایمنتر تبدیل میکند (مثلاً ۵ ولت DC یا ۲۴ ولت DC). قابلیت: محافظت در برابر نوسانات برق، قطعی ناگهانی و نویزهای الکتریکی. - واحد پردازش مرکزی (CPU – Central Processing Unit)

وظیفه: قلب PLC است. تمام عملیات منطقی، پردازش دستورات برنامه و مدیریت ورودی/خروجیها توسط CPU انجام میشود. قابلیتها:پردازش سریع دادهها و اجرای برنامههای کاربر.کنترل و هماهنگی بخشهای مختلف PLC.برقراری ارتباط با سیستمهای خارجی (مثل HMI یا SCADA).دارای حافظههای مختلف (RAM برای اجرای برنامه موقت، ROM یا FLASH برای ذخیره دائمی برنامه). - واحد حافظه (Memory Unit)

وظیفه: ذخیره برنامه کاربر، دادههای ورودی و خروجی، تایمرها، شمارندهها و متغیرهای داخلی.قابلیتها:ذخیره دائمی برنامه (حتی بعد از قطع برق). ذخیره موقت مقادیر سنسورها و خروجیها هنگام اجرای برنامه.ثبت خطاها و تاریخچه عملکرد برای عیبیابی. - واحد ورودی/خروجی (I/O Module)

وظیفه: پل ارتباطی بین دنیای واقعی (ماشینآلات، سنسورها، موتورها و…) و PLC.قابلیتها:ماژول ورودی (Input): دریافت سیگنال از سنسورها، سوئیچها، کلیدها و تبدیل آن به داده قابل فهم برای CPU.(مثلاً دریافت سیگنال ON/OFF یا مقدار ولتاژ آنالوگ از یک سنسور فشار)ماژول خروجی (Output): ارسال فرمان از PLC به تجهیزات اجرایی مانند رلهها، موتورها، شیرهای برقی.(مثلاً روشن کردن یک موتور یا باز کردن یک شیر برقی)ماژولها میتوانند دیجیتال (0 یا 1) یا آنالوگ (مقادیر پیوسته مثل 0 تا 10 ولت) باشند. - واحد برنامهنویسی (Programming Device)

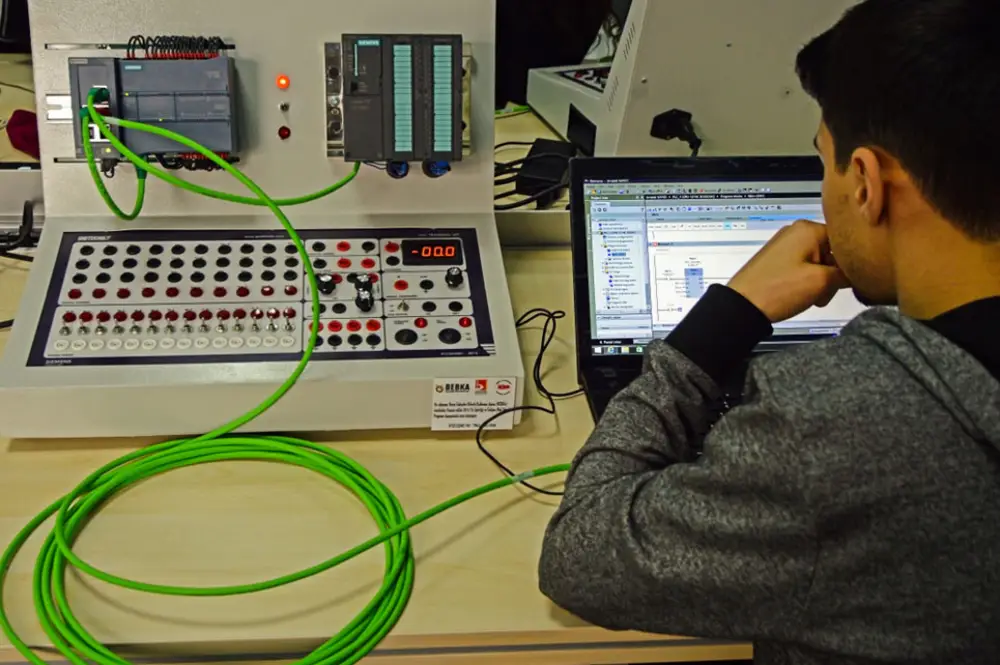

وظیفه: برای نوشتن، ویرایش و بارگذاری برنامه به PLC استفاده میشود. این دستگاه معمولاً یک لپتاپ یا کامپیوتر به همراه نرمافزار مخصوص برند PLC است. قابلیتها:نوشتن برنامه به زبانهای استاندارد صنعتی مثل Ladder Diagram، Structured Text، Function Block Diagram و غیره.مانیتور کردن وضعیت ورودیها و خروجیها به صورت آنلاین.دیباگ کردن برنامه (اشکالزدایی) و مشاهده خطاهای احتمالی.تغییر سریع برنامهها بدون نیاز به تغییر سیمکشی.

پی ال سی “PLC” لوگو كوچكترین پی ال سی “PLC” ساخت شركت زیمنس میباشد و یکی از اصلی ترین تجهیزات اتوماسیون صنعتی میباشد که با كارایی بالا و وزن بسیار كم در صنایع و ماشین آلات بسته بندی، پله برقی و غیره كاربرد دارد. نوعی از این پی ال سی “PLC” دارای صفحه نمایش بوده و توسط كلیدهای روی آن یا با كامپیوتر قابل برنامه ریزی میباشد. جهت خدمات تعمیرplc با ما تماس بگیرید.

چگونه PLC کار میکند؟

PLC عملکرد خود را از طریق یک چرخه اسکن انجام میدهد:

- خواندن وضعیت ورودیها از سنسورها و کلیدها

- پردازش دادهها مطابق برنامه نوشته شده

- بهروزرسانی خروجیها (روشن کردن موتور، باز کردن شیر برقی و…)

- اجرای وظایف داخلی و ارتباطات سیستم

این چرخه به صورت مداوم تکرار میشود تا فرآیندها به صورت خودکار و دقیق اجرا شوند.

مزايای پی ال سی چیست ؟ (مدارات فرمان)

مزایای PLC بسیار زیاد و چشمگیر است. مهمترین آنها عبارتند از:

- سرعت و دقت بالا: PLC میتواند ورودیها را با سرعت زیاد پردازش کرده و واکنشهای دقیق و سریع به تغییرات سیستم نشان دهد. و دارای کارت plc زیمنس است که اطلاعات را ذخیره میکند.

- انعطافپذیری در برنامهریزی: تغییر در فرآیندها فقط با تغییر نرمافزاری انجام میشود، بدون نیاز به تغییر سیمکشیهای فیزیکی.

- کاهش هزینه تعمیر و نگهداری: به دلیل طراحی مقاوم و طول عمر بالای PLC، هزینههای تعمیرات و قطعات یدکی بسیار کمتر از سیستمهای رلهای قدیمی است.

- قابلیت اطمینان بالا: PLCها در شرایط سخت محیطی (گردوغبار، گرما، رطوبت، نویز الکترومغناطیسی) به خوبی کار میکنند و خطاهایشان بسیار کم است.

- صرفهجویی در فضا و سیمکشی: با جایگزینی انبوهی از رلهها و تایمرها تنها با یک PLC کوچک، فضای زیادی آزاد شده و سیمکشیها بسیار سادهتر میشود.

- امکان عیبیابی آسان: بسیاری از PLCها دارای سیستمهای داخلی برای شناسایی خطاها و نمایش آنها هستند، که سرعت تعمیر و رفع ایراد را بالا میبرد.

- قابلیت اتصال به شبکه: PLC میتواند به سیستمهای مانیتورینگ، SCADA، HMI و سایر تجهیزات شبکه متصل شود و مدیریت متمرکز را ممکن کند.

- کاهش حجم مدار فرمان: با استفاده از PLC، دیگر نیازی به استفاده از حجم زیادی از رلهها، تایمرها و سیمکشیهای پیچیده نیست. برنامهنویسی جایگزین اتصالات فیزیکی شده و تمام فرمانها به صورت نرمافزاری انجام میشود. این موضوع باعث میشود که تابلوهای فرمان بسیار کوچکتر، مرتبتر و کارآمدتر باشند.

- کاهش مصرف انرژی: از آنجایی که تعداد زیادی رله، کنتاکتور و تجهیزات الکترومکانیکی در مدار حذف میشود، مصرف انرژی کل سیستم به طور محسوسی کاهش پیدا میکند. PLCها نسبت به تجهیزات مکانیکی، توان مصرفی بسیار کمتری دارند و همین موضوع به کاهش هزینههای برق در طولانیمدت کمک میکند.

- کاهش خرابیهای مکانيکی: در سیستمهای سنتی، رلهها و کنتاکتورها قطعات متحرک دارند که با گذشت زمان دچار فرسایش، کثیفی یا آسیب مکانیکی میشوند. با جایگزینی آنها با PLC که کاملاً الکترونیکی است، قطعات مکانیکی کمتر شده و در نتیجه خرابیها و نیاز به تعمیرات کاهش مییابد.

معایب PLC چیست؟

هرچند PLC مزایای زیادی دارد، اما معایبی هم دارد که باید به آن توجه کرد:

- هزینه اولیه بالا: خرید و نصب اولیه PLC (به خصوص مدلهای پیشرفته) میتواند نسبت به سیستمهای سادهتر گرانتر باشد.

- نیاز به آموزش تخصصی: کار با PLC و برنامهنویسی آن نیاز به دانش فنی دارد، بنابراین باید نیروی انسانی آموزشدیده در اختیار داشت.

- محدودیت در پردازشهای بسیار پیچیده: برای پروژههای بسیار سنگین و پردازشهای فوقالعاده پیچیده، PLCهای استاندارد ممکن است پاسخگو نباشند و نیاز به سیستمهای کنترلی پیشرفتهتر باشد.

- وابستگی به برند و نرمافزار خاص: هر برند PLC (مثل زیمنس، اشنایدر، امرن و…) نرمافزار و استاندارد خاص خودش را دارد که میتواند هنگام تغییر یا ارتقا مشکلاتی ایجاد کند.

- مشکلات در صورت خرابی سختافزاری: هرچند PLCها مقاوماند، اما اگر آسیب ببینند، تعمیر یا تعویض آنها ممکن است زمانبر و پرهزینه باشد.

مزیت PLC نسبت به رایانه چیست؟

مزیتهای PLC نسبت به رایانههای معمولی در کنترل فرآیندهای صنعتی بسیار مهم و قابل توجه است. در ادامه دقیقتر توضیح میدهم:

- مقاومت در برابر شرایط سخت صنعتی:

PLCها طوری طراحی شدهاند که در برابر گردوغبار، رطوبت، حرارت بالا، لرزش و نویزهای الکترومغناطیسی مقاوم باشند. درحالیکه رایانههای معمولی در این محیطها به راحتی دچار اختلال یا آسیب میشوند. - پایداری و اطمینان بالا

PLC برای کارکرد ۲۴ ساعته و بدون توقف ساخته شده است. در پروژههای صنعتی که توقف یعنی ضرر مالی، این ویژگی بسیار حیاتی است. در مقابل، کامپیوترهای شخصی برای کاربری پیوسته در محیطهای خشن طراحی نشدهاند. - سرعت و دقت در پاسخ به ورودیها

PLC میتواند سیگنالهای ورودی را در کسری از ثانیه پردازش کند و دستورات دقیق و فوری صادر کند. درحالیکه سیستمهای رایانهای عادی به دلیل ساختار پیچیدهتر سیستمعاملها (مثل ویندوز) ممکن است تأخیرهایی ایجاد کنند. - ساختار ساده و قابل فهم برای کنترل صنعتی

PLCها با زبانهای برنامهنویسی مخصوص اتوماسیون مثل Ladder Diagram برنامهریزی میشوند که برای مهندسان برق و تکنسینها بسیار سادهتر و ملموستر از زبانهای برنامهنویسی کامپیوتری است. - عیبیابی و نگهداری آسانتر

PLCها ابزارهای داخلی برای عیبیابی دارند که کار تعمیر و خطایابی را سریعتر و آسانتر میکند. در رایانههای سنتی، پیدا کردن خطاها پیچیدهتر و وابسته به نرمافزارهای متعدد است. - طراحی مخصوص کنترل فرآیندهای منطقی

در حالی که رایانهها برای کارهای متنوع طراحی شدهاند، PLC به طور خاص برای اجرای منطقهای کنترلی دقیق و تکراری در کارخانهها و خطوط تولید ساخته شده است.

پس از اختراع ترانزيستور و با پيشرفت سريع علم الكترونيک و كامپيوتر اين قابليت ايجاد شده كه يک مدار الكترونیكی پر از طراحی و پياده سازي سخت افزاری به صورت نرم افزار قابل برنامه ريزی تبديل شده و عمل دلخواه هر شخصی در زمينه مدار مربوطه را انجام دهد به تدريج اين مدارات حالت استاندارد به خود گرفت و نام پی ال سی “PLC” را به خود اختصاص داد.

مزیت PLC نسبت به مدار فرمان چیست؟

مزیتهای PLC نسبت به مدار فرمان سنتی (رلهای) بسیار چشمگیر هستند و باعث شدهاند که در صنایع مدرن به شدت جایگزین روشهای قدیمی شود. این مزایا عبارتند از:

- کاهش حجم تابلو و سیمکشی

در مدار فرمان سنتی برای هر فرمان باید از رلهها، کنتاکتورها و سیمکشیهای زیاد استفاده شود، اما در PLC همه این فرمانها به صورت نرمافزاری برنامهریزی میشود. این موضوع باعث میشود تابلوها کوچکتر و بسیار مرتبتر باشند. - سرعت و دقت بیشتر

PLC میتواند در زمان بسیار کوتاه تصمیم بگیرد و فرمان صادر کند، در حالی که مدارهای فرمان رلهای به دلیل ماهیت مکانیکیشان کندتر هستند و امکان بروز تاخیر وجود دارد. - انعطافپذیری بالا

اگر در مدار فرمان بخواهید تغییراتی ایجاد کنید (مثلاً ترتیب کارکرد تجهیزات را عوض کنید)، باید سیمکشیها را تغییر دهید. اما در PLC فقط کافی است برنامه را تغییر دهید؛ نیازی به دستکاری سختافزار نیست. - قابلیت انجام منطقهای پیچیده

پیادهسازی منطقهای پیچیده (مثل تایمینگهای خاص، شمارندهها، ارتباطات شبکهای) در مدار فرمان سنتی سخت یا غیرممکن است، اما PLC این کارها را خیلی راحت و دقیق انجام میدهد. - کاهش خطا و افزایش اطمینان

به دلیل حذف قطعات مکانیکی متعدد (مثل کنتاکتهای متحرک)، خطاهای مکانیکی کمتر شده و سیستم پایدارتر و قابل اطمینانتر میشود. - عیبیابی سریع و آسان

PLCها با داشتن سیستمهای داخلی برای نمایش خطا، کمک میکنند ایرادها سریع تشخیص داده شود. در مدار فرمان سنتی باید سیم به سیم و قطعه به قطعه عیبیابی کنید که بسیار زمانبر است. - صرفهجویی در هزینههای بلندمدت

اگرچه هزینه اولیه خرید PLC بیشتر است، اما با توجه به کاهش هزینه تعمیرات، نگهداری و تغییرات آینده، در درازمدت بسیار مقرونبهصرفهتر از مدار فرمان سنتی خواهد بود.

بنابراین پی ال سی “PLC” ابزاریست كه با درک نسبی محیط كار از طریق سیگنالهای ورودی یا همان ماژول ورودی آنالوگ PLC و پردازش سیگنالها مطابق برنامه داده شده به فرمانهای لازم خروجی های مناسب را صادر میكند به عبارتی دیگر پی ال سی مغز سیستم و كنترل در صنعت امروز میباشد به مرور تابلوهای قدیمی كه پر رله و كنتاكتور و تایمر و كانتر بود، جای خود را به پی ال سی “PLC” داده و نظم جدیدی را پذیرفته است اصلی ترین مزیت پی ال سی “PLC” برنامه پذیر بودن آن است و همین امر سبب انعطاف پذیری برای پی ال سی “PLC” میگردد.

بنابراین در صنایع مختلف از پی ال سی “PLC” استفاده میگردد و در هر صنعتی متناسب با آن صنعت برنامه لازم برای پی ال سی “PLC” نوشته و روی آن نصب میگردد.

انواع مختلف plc چیست؟

در جدول زیر انواع مختلف plc را به طور کامل و جامع با تمام ویژگی ها و مصارف اصلی آنها و قابلیت های مختلف هر کدام به طور جداگانه بیان کردیم :

| نوع PLC | ویژگیها | مصارف اصلی | قابلیتهای کلیدی |

|---|---|---|---|

| کامپکت (Compact PLC) | اجزای ثابت در یک بدنه – ورودی/خروجی محدود – غیرقابل توسعه یا توسعه محدود | ماشینآلات کوچک، سیستمهای تهویه، خطوط تولید ساده | نصب سریع، قیمت اقتصادی، مناسب برای پروژههای کمحجم |

| ماژولار (Modular PLC) | اجزا جداگانه (CPU، I/O، تغذیه) – قابلیت افزودن ماژولهای جدید – توسعهپذیر | کارخانههای صنعتی بزرگ، خطوط تولید پیچیده، صنایع نفت و گاز | انعطاف بالا، ارتقا آسان، مدیریت فرآیندهای سنگین |

| رک-مانت (Rack-mounted PLC) | ساختار رک – نصب ماژولها روی شاسی – تعداد بالای ورودی/خروجی | نیروگاهها، سیستمهای حملونقل ریلی، پروژههای عظیم صنعتی | پشتیبانی از کنترل همزمان چندین فرآیند، قابلیت Redundancy پیشرفته |

| نرمافزاری (Soft PLC) | نرمافزار نصبشده روی رایانه صنعتی – بدون نیاز به سختافزار PLC مستقل | اتوماسیون پیشرفته، پروژههای نرمافزاری، شبیهسازی فرآیندها | هزینه پایینتر، قدرت پردازشی بالا، مناسب پردازشهای سنگین |

| ایمنی (Safety PLC) | طراحی شده برای فرآیندهای حساس – دارای استانداردهای ایمنی (SIL3، PL-e) | صنایع خودروسازی، رباتیک، صنایع هستهای، ماشینآلات سنگین | محافظت از انسان و تجهیزات، کنترل ایمن حرکات، تشخیص سریع خطر |

| نانو و میکرو (Nano/Micro PLC) | اندازه کوچک – ورودی/خروجی محدود – مصرف انرژی پایین | کنترل پمپها، کنترل سطح آب، سیستمهای خانگی و پروژههای ساده | قیمت اقتصادی، نصب سریع، مناسب پروژههای سبک و کوچک |

برنامهنویسی PLC چگونه است؟

برنامهنویسی PLC به فرآیند نوشتن دستوراتی گفته میشود که تعیین میکنند PLC چگونه ورودیها را پردازش کرده و خروجیها را کنترل کند. این برنامهها معمولاً با استفاده از زبانهای استاندارد صنعتی مثل Ladder Diagram (نمودار نردبانی)، Structured Text (متن ساختاریافته)، Function Block Diagram (نمودار بلوکی) و Instruction List (لیست دستورات) نوشته میشوند. در برنامهنویسی PLC، کاربر به جای اتصال فیزیکی سیمها، با دستورات منطقی مشخص میکند که در چه شرایطی چه عملی انجام شود. برنامه ابتدا در کامپیوتر و با نرمافزار مخصوص برند PLC (مثل TIA Portal برای زیمنس یا CX-Programmer برای امرن) نوشته شده، سپس به حافظه PLC منتقل میشود. این فرآیند امکان کنترل دقیق، تغییرات سریع و توسعه آسان خطوط تولید یا ماشینآلات را فراهم میکند.

کاربردهای PLC در صنعت

PLCها تقریباً در تمام صنایع استفاده میشوند:

- صنایع خودروسازی: کنترل خطوط مونتاژ

- نیروگاهها و صنایع نفت و گاز: کنترل تجهیزات بحرانی

- صنعت شیشه و کاغذ: مدیریت فرآیندهای تولید

- سیستمهای حمل و نقل: کنترل آسانسورها، پله برقیها

- تصفیه آب و فاضلاب: کنترل پمپها و شیرهای برقی

با PLC، فرآیندها سریعتر، ایمنتر و کمهزینهتر انجام میشوند.

PLC، HMI و SCADA

یک سیستم کامل اتوماسیون صنعتی شامل موارد زیر است:

- HMI (واسط انسان و ماشین): نمایش اطلاعات و کنترل فرآیندها توسط اپراتور hmi زیمنس است.

- SCADA: سیستم مانیتورینگ و کنترل از راه دور

- PLC: کنترلگر اصلی فرآیندها

این ترکیب امکان کنترل متمرکز و دقیق خطوط تولید و ماشینآلات را فراهم میکند.

برندهای معروف PLC

در بازار جهانی، برندهای مطرح PLC شامل:

- Siemens (Simatic)

- Rockwell Automation (Allen Bradley)

- Mitsubishi Electric (Melsec)

- Schneider Electric (Modicon)

- Omron (Sysmac)

و برندهای دیگری مثل Delta، Keyence و ABB نیز حضور فعال دارند.

جمع بندی

PLCها با برنامهپذیری بالا، مقاومت محیطی، سرعت و دقت در کنترل، و قابلیت اتصال به شبکههای صنعتی، قلب تپنده هر سیستم اتوماسیون صنعتی هستند. از خطوط تولید کوچک گرفته تا صنایع بزرگ و حساس، PLCها نقش حیاتی در بهینهسازی، کاهش خطا و افزایش ایمنی دارند.

اگر به دنبال راهاندازی یا بهینهسازی یک خط تولید هستید، درک و استفاده از PLCها نه تنها ضروری بلکه تحولآفرین است.

سوالات متداول درباره plc

1.مزایای استفاده از PLC چیست؟

جواب: مزایای PLC شامل:

- انعطافپذیری در برنامهنویسی و تغییر فرآیند بدون تغییر سیمکشی.

- افزایش دقت و سرعت کنترل فرآیندها.

- قابلیت اتصال به شبکهها و مانیتورینگ از راه دور.

- کاهش خطاهای انسانی و افزایش ایمنی.

- نگهداری و عیبیابی سادهتر نسبت به مدارهای سختافزاری سنتی.

2.PLC چه کاربردهایی در صنعت دارد؟

جواب: PLC در صنایع مختلف کاربرد دارد، از جمله: کنترل خطوط تولید، ماشینآلات بستهبندی، سیستمهای پمپاژ و تصفیه آب، تهویه و تهویه مطبوع، سیستمهای حمل و نقل، و اتوماسیون کارخانهها.

3.تفاوت PLC با میکروکنترلر چیست؟

جواب: PLC برای کنترل صنعتی و محیطهای سخت طراحی شده و دارای ورودی/خروجیهای استاندارد صنعتی، شبکههای ارتباطی و قابلیت برنامهریزی با زبان Ladder است. میکروکنترلر بیشتر برای پروژههای الکترونیکی و برنامهنویسی عمومی کاربرد دارد و نیازمند مدارهای خارجی برای کنترل ماشینآلات است.

4. عمر PLC چقدر است؟

۱۵ تا ۲۰ سال با نگهداری مناسب.

5. آیا PLC برای خانه هوشمند کاربرد دارد؟

بله، مدلهای کوچک برای کنترل روشنایی، پرده و سیستمهای خانگی مناسب هستند.

6. هزینه PLC چقدر است؟

از چند صد تا چند هزار دلار بسته به برند و قابلیتها.